Jan 26,2022. Rotterdam

ကျွန်တော် ဒီစနစ်ကို ခုမှ စ စီးဖူးတာပါ။ တိတိကျကျ ထပ်ပြောရရင် ခု လက်ရှိ သင်္ဘော စီးတော့မှ ကြားဖူး မြင်ဖူးတာပါ။ Main Engine , Propulsion Control System တွေကလည်း ကျွန်တော် မစီးဖူးသေးတဲ့ အမျိုးအစားပါ။ ဒီ သင်္ဘောက တခြား Management ကနေ လက်လွှဲယူတာဖြစ်ပြီး CE တစ်ယောက်ပဲ အရင် Management နဲ့ နှစ်ပတ်အတူတွဲစီးထားပြီး ကျွန်တော်နဲ့ အရင်လိုင်းက EO နဲ့က Handover တစ်နာရီသာသာပဲ ရခဲ့ပါတယ်။

စရောက်ပြီး နှစ်ရက်လောက်ကြာတော့ ME control system ကနေ BWCM Failure ဆိုပြီး Alarm လာပါတယ်။ သင်္ဘောကအဲ့တုန်းက ရပ်ထားတာပါ။ စစချင်း အဲ့ Alarm မြင်တော့ ဘာမှန်းမသိဘဲ နည်းနည်း ခေါင်းစားသွားပါတယ်။ Ballast water နဲ့ဆိုင်တာလိုလို ဘာလိုလိုနဲ့ ဘာမှန်းမသိ ခန တွေဝေခဲ့ပါတယ်။ နောက်မှ ME ရဲ့ Auto chief Panel က ပါ Alarm လာနေတာတွေ့လို့ ဝင်ကြည့်မှ Bearing Wear Monitoring System ကို ပြောမှန်းသိပါတယ်။

BWCM နဲ့ ပတ်သတ်ပြီး Maker တွေ အမျိုးမျိုးရှိတဲ့အထဲက ကျွန်တော် စီးနေတဲ့ Kongsberg K-Chief 500 BWCM နဲ့ပတ်သက်ပြီး ပြောပါရစေ။

Main Engine Model က 6S50ME-B ဖြစ်ပြီး Propulsion Control System က Kongsberg Autocheif 600 ပါ။

BWCM ဆိုတာ Main Engine ရဲ့ အရေးပါတဲ့ အစိတ်အပိုင်းတွေ ဖြစ်တဲ့ Crosshead, Crank နဲ့ Main Bearings တို့ရဲ့ အခြေအနေတွေ ကို စောင့်ကြည့်တဲ့ စနစ်ပါ။ အဲ့ စနစ်တပ်ဆင်ထားတဲ့အတွက် Bearings အခြေအနေတွေကို မျက်ခြေမပြတ် စောင့်ကြည့်နိုင်ပြီး လူကိုယ်တိုင် inspection လုပ်ရတာ၊ Inspection လုပ်ပြီး တော့ မှားယွင်းတပ်ဆင်တာ၊ ပြင်ပ အမှုန်အမွှားတွေ ဝင်ရောက်တာ စတာတွေ ပါ လျော့ချနိုင်ပါတယ်။ ဒီစနစ်မှာ Bearing Wear Sensors, Bearing Temperature Sensor, Cylinder Liner Temperature နဲ့ Water in Lubrication oil sensor တို့ ပါဝင်ပါတယ်။ သင်းဘော တစ်စီးနဲ့ တစ်စီး ပါဝင်တဲ့ sensor တွေကွဲပြားနိုင်ပါတယ်။ တချို့ သင်းဘောမှာ Cylinder Liner Temperature စောင့်ကြည့်တာ မပါတာ တွေ့ရပါတယ်။ ကျွန်တော့် ဆီမှာတေ့ Bearing Temperature စောင့်ကြည့်တာ မပါဘဲ ကျန်တာ ပါ ပါတယ်။

System Overview ပြောရရင် Main Engine ရဲ့ Segment Controller Unit (SCU) တစ်ခုကနေ CAN network နဲ့ sensor တွေကို Loop ယူထားတာပါ။ Bearing Wear Sensor တွေက Cylinder Unit တစ်ခု ကို Fore and aft ဆိုပြီး နှစ်ခုစီ တပ်ထားပါတယ်။ SCU ကနေ Bearing Wear Sensor တွေဆီ၊ အဲ့ကနေ Water in oil sensor ၊ အဲ့ကနေ Cylinder liner temperature sensors တွေ ဆီသွားထားတာပါ။ နောက်ဆုံး sensor unit မှာ end resistor ခံထားပါတယ်။ အဲ့တော့ SCU ရဲ့ CAN network ကြိုးနှစ်စကို power ဖြုတ်ထားချိန်မှာ တိုင်းကြည့်ရင် 120 ohms ပြပါတယ်။ တကယ်လို့ ပြမနေရင် ၊ တန်ဖိုး မငြိမ်နေရင် တစ်နေရာမှာ လွတ်နေတာပါ။ CAN network လွတ်နေရင် communication failure/ system failure ဆိုပြီး ဘယ်အပိုင်းက လွတ်နေလည်းဆိုတာ ပြ ပါတယ်။ အဲ့ alarm က Main Engine ကို slow down မဖြစ်စေပါဘူး။ Bearing Wear High alarm ကပဲ slow down ပေးပါတယ်။

Bearing Wear Sensor

အပေါ်မှာ ပြောခဲ့သလို Cylinder Unit တစ်ခုကို နှစ်ခုစီ တပ်ဆင်ထားပါတယ်။

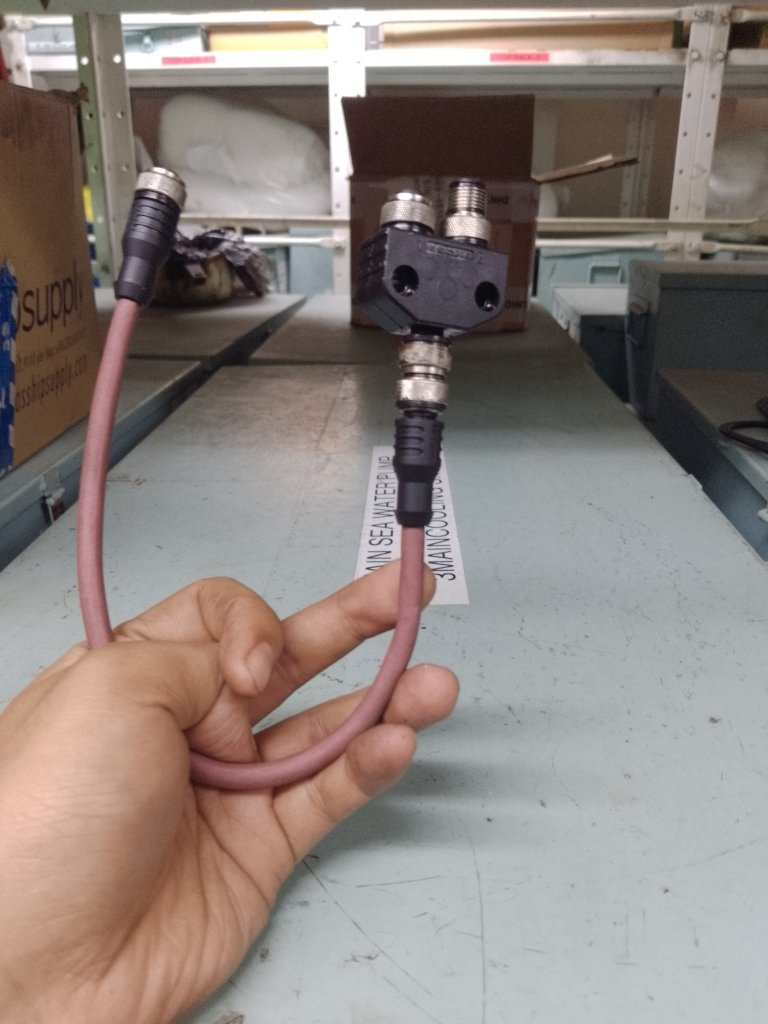

sensor တွေက Main Engine Crankcase ထဲမှာ ရှိတာပါ။ Crosshead guide shoe အောက်နားမှာ တပ်ဆင်ထားပါတယ်။ sensor နှစ်ခုစီကို Y connector လို့ ခေါ်တဲ့ plug နဲ့ချိတ်ပြီးမှ Main network ထဲ ကို cable တစ်ခုတည်းနဲ့ ပေါင်းဝင်တာပါ။ အောက်က ပုံမှာ ကျွန်တော် ထပ်ရှင်းထားပါတယ်။

သုံးထားတဲ့ sensor ရဲ့ model က PS-11 ပါ။ အဲ့ sensor က သူနဲ့ Crosshead Guide Shoe ကြားအကွာအဝေးကို Bottom Dead Center ရောက်တိုင်း အမြဲတိုင်းထားပါတယ်။ Eddy Current ကို အသုံးပြုပြီးတိုင်းတယ်လို့ သိရပါတယ်။

(Eddy Current က Magnetic Field အပြောင်းအလဲကြောင့် Conductor ထဲ လှည့်ပတ်စီးနေတဲ့ Current ပါ။) PS-11 sensor မှာ ပါတဲ့ Coil က alternating Magnetic Field ကို ထုတ်လွှတ်ပေးထားပါတယ်။ အဲ့ Magnetic Field က Crosshead guide shoe ကို induced လုပ်ပြီး အဲ့ induced magnetic field ကြောင့် သူ့ဆီမှာ Eddy Current တွေ ဖြစ်ပေါ်လာပါတယ်။ အဲ့ Eddy current ကြောင့်တဖန် Magnetic Field အသစ်တစ်ခု ထပ်ပေါ်လာပြန်ပါတယ်။ Lenz’s law အရ အဲ့ အသစ် Magnetic Field ဟာ PS-11 sensor ရဲ့ Magnetic field နဲ့ Direction ဆန့်ကျင်ပါတယ်။ အဲ့ဆန့်ကျင်မှုကတဆင့် sensor က Crosshead guide shoe နဲ့ သူ့အကြားက အနည်းဆုံး အကွာအဝေးကို တွက်ချက်တာပါ။ သူရဲ့ Output Signal က CANopen မို့လို့ BWCM network ထဲ တန်းဝင်ပါတယ်။ သူကရတဲ့ အတိုင်းအတာတွေကို SCU ကတဆင့် Main control system ထဲကိုပို့ပေးတာပါ။ သူတိုင်းလို့ရတဲ့အတိုင်းအတာဟာ Main Engine RPM , engine frame temperature စတာတွေကို မူတည်ပါသေးတယ်။ ဒါကြောင့် system စ install တည်းက Rough Learning, 500 Hours Learning စတာတွေနဲ့ data တွေကောက်ယူထားပြီး Bearing Wear Condition ကို ဆုံးဖြတ်ပေးပါတယ်။

တကယ်လို့ Sensor တွေ အသစ်လဲ ဖြစ်ခဲ့ရင် Crosshead guide shoe နဲ့ sensor ကြားအကွာအဝေးကို သေချာချိန်ပေးရမှာဖြစ်ပါတယ်။ Manual ထဲမှာ 3mm feeler gauge အသုံးပြုပြီး ချိန်ဖို့ ပြောထားပါတယ်။ ပြီးတော့မှ K-chief Operating system ထဲ sensor အသစ်ကို Configurationလုပ်ပေးရမှာပါ။

Water in oil sensor

သူက ပုံမှန် Probe sensor ပါ။ Main Engine LO မှာ ရေ ပါ၊ မပါ စောင့်ကြည့်ပေးပါတယ်။ ကျွန်တော် အရင်က ဒီ sensor က AMS ဆီကို NO, NC alarms contact ပေးတာပဲ ကြုံခဲ့ဖူးပါတယ်။ ခု ဒီ စနစ်မှာတော့ သူက CANopen signal output ဖြစ်ပြီး BWMS နဲ့ တခါတည်း ချိတ်ဆက်ပေးထားပါတယ်။

Cylinder Liner Temperature Sensor

Cylinder Liner Temperature ကို စောင့်ကြည့်ဖို့အတွက် cylinder တစ်ခုဆီကို Exhaust side နဲ့ Pump Side ဆိုပြီး Temperature sensor တွေ တပ်ဆင်ထားပါတယ်။ ဒီမှာတော့ Thermocouple တွေသုံးထားပါတယ်။ Thermocouple output တွေကို CANbus နဲ့ ချိတ်ဖို့အတွက် GN-14 CAN converter card တွေ နဲ့ချိတ်ထားပါတယ်။ အပေါ်မှာ ပြောခဲ့သလို CAN bus ရဲ့ နောက်ဆုံး Sensor မှာ End resistor 120 ohms ခံထားပါတယ်။

BWCM နဲ့ Communication Error

စစချင်း ပြောခဲ့တဲ့ ပြဿနာကို ပြန်စရရင် BWCM communication failure နဲ့ Cylinder 3 aft and Cylinder 4 fore communication fault ဆို ပြီး Alarm လာပါတယ်။ စီးဖူးတဲ့ ဘော်ဒါတွေကို မေးကြည့်တော့ Y connector က ဖြစ်နိုင်ကြောင်း၊ plug connection ထဲ ဆီတွေ ဝင် တတ်ပြီး communication fail ဖြစ်တတ်ကြောင်းနဲ့ သန့်ရှင်းရေးလုပ်ပြီး ပြန်တပ်ရင် အဆင်ပြေနိုင်ကြောင်း ပြောပါတယ်။

CE နဲ့ တိုင်ပင်တော့ အရင် Management လက်ထက်က shore technician လာသွားပြီး GN14 card တစ်ခု လဲသွားတာရယ် , Bearing wear sensor တွေ အသစ်လဲသွားတာရယ်ကြောင့် ကျွန်တော်ကို မပြင်ခိုင်းတော့ဘဲ ရုံးကတဆင့် Maker ကို လှမ်းမေးပါတယ်။

Maker က ထုံးစံအတိုင်း Log file တွေ Alarm record တွေ တောင်းပြီး အဲ့ Y connector က ခနခန ပြဿနာတက်အတွက် သူတို့အသစ်လုပ်ထားတဲ့ cable plug design အသစ်ကို သုံးဖို့ပဲ အကြံပေးပါတယ်။

နောက်ဆုံး ကျွန်တော်ပဲ Crankcase ထဲ ဝင်ပြီး အဲ့ plug ကို သန့်ရှင်းရေးလုပ် ပြန်တပ်တော့ အဆင်ပြေသွားပါတယ်။ အဲ့လို ကျပ်ရမှာ Hand full tight အထိ ကျပ်ပြီး plier နဲ့ 30 deg ထပ်လှည့်ပေးရမယ်လို့ဆိုထားပါတယ်။

နောက် သုံးလေးပတ်လောက်နေတော့ Communication fail alarm ထပ်လာပါတယ်။ ပထမဆုံး SCU ကနေ ပထမဆုံး sensor ဆီသွားတဲ့ အပိုင်းက communication fail လာတယ်။ ပြီးတော့ တခြား sensor တွေက ပါ communication fail ဆက်လာပါတယ်။ Alarm Acknowledge လုပ်လိုက် ပြန်ပျောက်သွားလိုက်ပါ။ သတိထားမိတာက ME maneuvering လုပ်ချိန်, Run နေချိန် လာတာပါ။ သင်္ဘော ရပ်တုန်း cable communication တွေ စစ်ကြည့်တော့ အကုန်အကောင်းပါ။ နောက်ဆုံး သင်္ဘော မောင်းနေတုန်း စစ်မှ ECR ထဲက SCU ကနေ Main Engine body ပေါ်က junction box ဝင်တဲ့ ကြိုးက ဖြစ်တာတွေ့ရပါတယ်။ SCU ကနေ ကြိုးကို ဖြုတ်ပြီး Resistance တိုင်းကြည့်တော့ မငြိမ်တာတွေ့ရတာပါ။ spare ကြိုးတစ်စုံလည်း အသင့် ရှိနေပြီးသားမို့ အလွယ်တကူပဲ ပြောင်းတပ်ပြီး ပြန်တိုင်းကြည့်တော့ 120 ohms ပြပါတယ်။ ဒီလိုနဲ့ အဆင်ပြေသွားခဲ့ပါတယ်။

လေ့လာနေဆဲ သင်ယူနေဆဲမို့ လိုအပ်ချက်တွေ၊ အမှားတွေ ပါနေရင် ထောက်ပြညွှန်ပြပေးဖို့ တောင်းဆိုပါရစေ။

Leave a comment